東工大ニュース

東工大ニュース

公開日:2020.09.04

京都大学大学院工学研究科の木本恒暢教授、東京工業大学科学技術創成研究院フロンティア材料研究所の松下雄一郎特任准教授(物質・情報卓越教育院)、小林拓真博士研究員らのグループは、省エネの切り札と言われるSiC(シリコンカーバイド)半導体で20年以上にわたって大きな問題になっていた欠陥(半導体の不完全性)を一桁低減し、約10倍の高性能化に成功しました。

Si(シリコン)を中心とした半導体は、計算機のロジックやメモリだけでなく、電気自動車、電車のモータ制御、電源などに広く用いられていますが、消費電力(電力損失)が大きな問題となっています。近年、低損失化を目指して、Siよりも性質の優れたSiCによるトランジスタ開発が活発になり、実用化が始まりました。

しかしながらSiCトランジスタの心臓部となる酸化膜とSiCの境界部分(界面)に多くの欠陥が存在し、SiC本来の性能を全く発揮できない状況が20年続いていました。本グループは、欠陥の主要因がSiCの酸化であることを突き止め、SiCを酸化せずに表面に酸化膜を形成することによって、現在の世界標準に比べて10倍という世界最高の特性を達成しました。今回の技術により、普及が進む電気自動車や産業機器などへの、低損失SiCデバイス適用が急速に拡大し、エネルギー問題にも大きく貢献できます。

本成果は、2020年8月14日に国際学術誌「Applied Physics Express」にオンライン掲載されました。

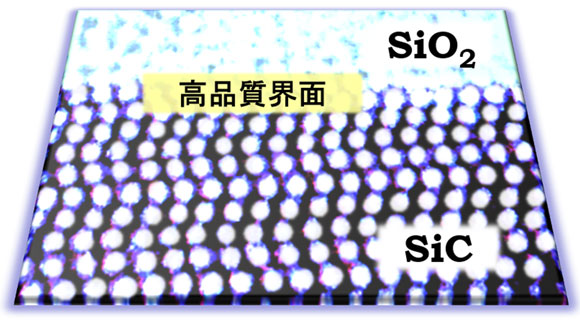

超高品質SiO2/SiC界面の形成

エネルギー問題は今世紀の最重要課題の一つです。この問題を解決するためには、太陽光発電や風力発電など自然エネルギーの活用が重要ですが、それと同様にエネルギーを効率的に利用する技術(省エネルギー技術、高効率化・低損失化技術)が大変重要です。エネルギーには様々な形態がありますが、近年、オール電化住宅や電気自動車の台頭に見られるように電気エネルギーの占める割合が年々増大しており、電気エネルギーの有効利用の重要性はますます高まっています。

電気エネルギーの変換(電力変換[用語1])で鍵を握るのは、半導体パワーデバイス(ダイオードやトランジスタ)です。パソコンやデジタル家電の電源、冷蔵庫やエアコン、太陽光発電の電力調整器、電気自動車(ハイブリッド自動車、燃料電池自動車も含む)や鉄道車両の電力変換器など、身の周りのあらゆる所に半導体パワーデバイスが用いられています。

現在、半導体パワーデバイスには主にSi(シリコン、ケイ素)が使われていますが、長年の研究開発の結果、そのデバイス性能は、Siの理論限界に達しつつあり、画期的な性能向上を達成するためには、新しい半導体材料の利用が不可欠と考えられています。

その材料として最も有望なのがSiC(シリコンカーバイド、炭化珪素)[用語2]です。SiCは絶縁破壊や熱に対する耐性が著しく優れており、高耐圧・低損失(高効率)パワーデバイス用材料として世界で研究開発競争が熾烈になっています。京都大学はSiC半導体のパイオニアとして知られ、SiCの結晶成長、欠陥低減、物性解明から新構造デバイスの提案と原理実証などの研究に一貫して取り組み、当該分野の学術研究を牽引してきました。

1995年頃から国内外の民間企業もSiCパワー半導体の研究開発に本格的に着手し、2001年にSiCを用いたダイオード、2010年にはSiCトランジスタの量産が開始され、様々な機器への搭載が始まりました。最初はワークステーション等の電源に搭載され、その後、エアコン、太陽光発電用電力調整器、急速充電器、産業用モータ(工場のロボットなど)、電車、電気自動車などに搭載されています。いずれもSiCパワー半導体を用いることによって顕著な省エネ効果が実証されています。例えば、東京メトロ、JR山手線(東京)、環状線(大阪)では、電車の走行電力が約30%低減されたことは大きなニュースになりました。2020年7月にデビューした新幹線の新モデルN700SもSiCパワー半導体によって駆動されています。また、SiCが搭載されたテスラ社の電気自動車Model 3は世界的なベストセラーとなっています。

しかしながらSiCトランジスタの心臓部とも言える酸化膜とSiCの境界部分(界面)に極めて多くの欠陥[用語3]が存在し、SiCトランジスタの特性や信頼性を制限し、SiC本来の性能を発揮できない状況が20年以上続いていました(既にSiデバイスより約50倍高性能ですが、本来なら500倍の性能が得られるはず)。本研究は、独自のアプローチによって、このSiC半導体における最大の問題を解決したものです。

Si半導体において最も重要なトランジスタは、酸化膜と半導体の接合を利用したMOSFET(金属-酸化膜-半導体電界効果トランジスタ)[用語4]です。Si MOSFETは、コンピュータのロジック、メモリ、イメージセンサ、さらには電力用パワーデバイスなど、ほとんど全ての応用で最も重要かつ基本的なデバイスです。このSi MOSFETの心臓部は酸化膜とSiの接合界面です。Si MOSFETではSiを熱酸化(酸素雰囲気で高温に加熱)することによって、Si表面に非常に良質の酸化膜(SiO2)が形成されることを活用しています。

Siと同様に、SiCを熱酸化すると表面にSiO2膜が形成されるという性質があり、これがSiCの大きなメリットと認識されています。従来はこの手法を用いて酸化膜(SiO2膜)とSiCの接合を形成し、SiCトランジスタ(MOSFET)が作製されてきました。しかしながら、酸化膜/SiCの接合界面に極めて多くの欠陥(Siの場合の100倍以上)が存在し、この界面欠陥がSiCトランジスタの性能を大きく制限していることが判明しました。従来は、このSiCの酸化条件を調整したり、熱酸化後に様々な条件で熱処理を施すことによって酸化膜とSiCの界面の欠陥を低減する試みがなされましたが、20年以上にわたって顕著な進展はありませんでした。また、この酸化膜とSiCの界面欠陥の起源についても不明の状態で、高品質化の指針(ガイドライン)もないという状況が続いていました。

今回、松下特任准教授らのグループは、SiCを熱酸化すると、必ず界面に炭素原子に起因する欠陥が高密度に形成されることを第一原理計算により突き止めました。この計算結果を基にして、木本教授らは「SiCを酸化せずに良質の酸化膜を形成する=SiCを一層たりとも酸化させない手法で良質の酸化膜を形成する」という一見、矛盾する目標に向けて実験研究を行いました。学理に基づく思考と実験を重ねた結果、以下の2点が欠陥低減に有効であることを発見しました。

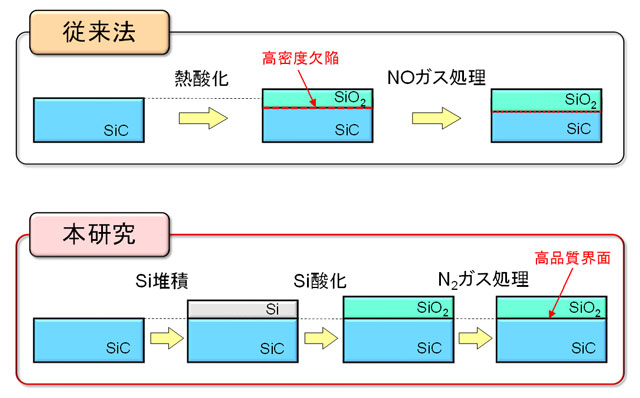

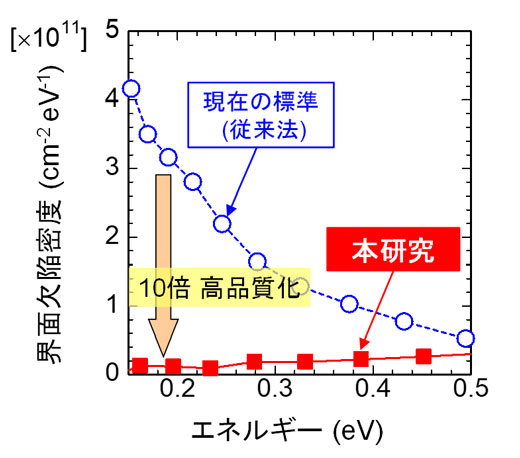

従来の世界標準の手法である「熱酸化→一酸化窒素(NO)ガス処理」と本研究(「Si堆積→Si低温酸化によるSiO2膜形成→高温でのN2ガスアニール」)の手法を図1に示します。また、両者の手法で形成したSiO2/SiC界面欠陥の比較を図2に示します。図に示すように、従来の世界標準(現在のベスト)に比べて、10倍の高性能化(欠陥量 1/10)を達成しました。具体的には、従来法では1.3x1011 cm-2 存在した欠陥密度を独自の手法により1.2x1010 cm-2 にまで低減することに成功しました。なお、本研究では系統的な多くの実験を行い、わずかでもSiC半導体表面を酸化した場合には、このような超高品質の界面を形成できないことを確認しています。

図1. SiO2/SiC構造を形成する方法の模式図(上:従来法、下:本研究で提案する手法)

図2. SiO2/SiC界面欠陥の低減を示す実験データ

「SiCを酸化して表面にSiO2膜を形成し、これをSiCトランジスタに使う」という従来の常識を打ち破り、「SiCを酸化せずに表面に良質の酸化膜を形成する」という「逆転の発想」により、当該分野20年に亘る技術課題を解決する大きなブレークスルーを達成することができました。

本研究は、SiCパワー半導体で最も大きな問題とされてきた酸化膜とSiC界面の特性を約10倍向上させたもので、SiCパワー半導体の実用化とそれを通じた省エネ効果を一気に加速することが期待されます。今回、提案する手法は、特殊な装置や特殊なガス・薬品が全く不要ですので、半導体デバイスを扱う企業であれば障壁なく採用できます。一酸化窒素という猛毒ガスから脱却できるという大きいメリットもあります。

本研究成果をSiCトランジスタ(MOSFET)に適用すれば、(1)トランジスタの大幅な高性能化、(2)チップ面積縮小による大幅な低コスト化、(3)信頼性の大幅な向上を達成することができます。特に、(2)の低コスト化が進めば、現在、SiCトランジスタの採用を(コスト面の理由により)躊躇しているシステムへの搭載を大幅に加速できます。現在、SiCパワー半導体の市場は世界で約700億円ですが、5年後には2,000億円を越えると予想されます。SiCパワー半導体搭載により、原子力発電所数基分の省エネが可能と試算されています。

本研究は科学技術振興機構(JST)から産学共創プラットフォーム共同研究推進プログラム(OPERAプログラム)とJSPS基盤研究(A)18H03770の助成を受けたものです。また、本研究成果の一部は、理化学研究所のスーパーコンピュータ「京」、東京大学物性研究所スーパーコンピュータ、筑波大学計算化学研究センターの学際共同利用プログラムを利用して得られたものです。

用語説明

[用語1] 電力変換 : 交流→直流変換、直流→交流変換、周波数変換、電圧変換など、電気信号の形態を変換する操作を電力変換と呼ぶ。なお、直流から任意の周波数の交流を発生する回路を逆変換器、インバータと呼ぶ(昔からあった交流を直流に変換する装置の反対なので逆変換器)。また、このように電力を自在な形態に操り、負荷(モータ、電源など)に最適な電力を供給する工学をパワーエレクトロニクスと呼ぶ。このような電力変換を行う装置(電力変換器)は、比較的大電流、高電圧の電気信号を扱うことのできる半導体素子、コンデンサ、コイルなどからなる電気回路で構成されている。変換器の性能は、これに搭載される半導体素子(電力用半導体素子、あるいはパワーデバイス)で決まると言って過言ではない。電力変換時の変換効率(出力電力/入力電力)は、現在85~95%程度であり、電力変換の度に約10%の電力が熱として捨てられている。この変換効率を限りなく100%に近づける切り札として注目されているのが、SiCを用いた電力用半導体素子(パワーデバイス)である。

[用語2] SiC(シリコンカーバイド、炭化珪素) : シリコン(ケイ素)と炭素(ダイヤモンド)の1:1の化合物である。原子間の結合力が強く、絶縁破壊や高温に強い半導体材料である。その優れた性質を活かせば、革新的な高性能パワーデバイス(電力用半導体素子)を実現できると期待され、日米欧で研究開発が活発化している。近年の研究開発の進展により、600~3,300ボルト級の素子の実用化が始まり、顕著な省エネ効果を実証している。我が国においても、内閣府が主導した「最先端研究開発支援(FIRST)プログラム」30課題の内の一つに選ばれ、戦略材料と位置づけられている。

[用語3] 欠陥 : 固体結晶において、規則的な原子配列や化学結合を乱す不完全性を総称して欠陥と呼ぶ。半導体の性質は欠陥や不純物に対して極めて敏感であり、非常に高い精度で(構成原子に対して百万~一億分の一以下)欠陥の低減や制御を行う必要がある。特にMOSFETの性能や信頼性は、酸化膜と半導体の境界(界面)に存在する欠陥(界面欠陥と呼ぶ)の影響を大きく受ける。SiC半導体を用いたMOSFETでは、この界面欠陥が特に多く、SiC MOSFETの特性を大きく制限していた。

[用語4] MOSFET(金属-酸化膜-半導体電界効果トランジスタ) : 金属と絶縁性酸化膜(一般にはSiO2)と半導体の積層構造を用いたトランジスタ。ドレイン、ソース、ゲートの3端子から成り、ゲート端子に電圧を印加することで酸化膜と半導体の境界部(界面)に電気の通り道が形成され、ドレイン端子、ソース端子間が導通する。つまり、ゲート端子の電圧で、回路をオン・オフできる素子である。情報を処理する集積回路はSi MOSFETで構築されている。数百V以上の応用では、SiC MOSFETが最も有望と考えられている。

論文情報

掲載誌 : |

Applied Physics Express(アプライド・フィジックス・エクスプレス) |

論文タイトル : |

Design and formation of SiC (0001)/SiO2 interfaces via Si deposition followed by low-temperature oxidation and high-temperature nitridation(Si膜堆積、低温酸化、高温窒化によるSiO2/SiC界面の設計と作製) |

著者 : |

Takuma Kobayashi, Takafumi Okuda, Keita Tachiki, Koji Ito, Yu-ichiro Matsushita, and Tsunenobu Kimoto(小林拓真、奥田貴史、立木馨大、伊藤滉二、松下雄一郎、木本恒暢) |

DOI : |

お問い合わせ先

京都大学工学研究科電子工学専攻

教授 木本恒暢

E-mail : kimoto@kuee.kyoto-u.ac.jp

Tel : 075-383-2300、080-5364-3736

Fax : 075-383-2303

東京工業大学 科学技術創成研究院 フロンティア材料研究所

特任准教授 松下雄一郎

E-mail : ymatsu@msl.titech.ac.jp

取材申し込み先

京都大学 総務部 広報課 国際広報室

E-mail : comms@mail2.adm.kyoto-u.ac.jp

Tel : 075-753-5727

東京工業大学 総務部 広報課

E-mail : media@jim.titech.ac.jp

Tel : 03-5734-2975 / Fax : 03-5734-3661