東工大ニュース

東工大ニュース

公開日:2020.11.06

東京工業大学 科学技術創成研究院 未来産業技術研究所の菅原聡准教授と塩津勇作大学院生(博士後期課程1年)らは、体温を用いて発電可能な新しいデバイス構造のマイクロ熱電発電モジュール[用語1](以下、μTEGモジュール)を提案し、この最適設計法を開発した。また最適設計されたデバイスの性能評価から、提案のμTEGモジュールがウェアラブルデバイス(WD)の電源に応用可能な性能を有することを明らかにした。

このモジュールは薄膜熱電材料からなるゼーベック素子[用語2]によって構成されるμTEGと、このμTEG部を絶縁体、μTEG部以外を真空によって熱アイソレーション[用語3]するモジュール構造を有し、体温によってゼーベック素子間に効果的に温度差をつけることで高い出力を得ることができる。

一般に、正確な熱解析が可能な分布定数回路モデルをデバイス構造の最適化に応用して設計を行うと、計算時間が膨大になる。そこで今回、このμTEGモジュールの高精度集中定数回路モデル、および熱抵抗と電気抵抗に関するトレードオフ・パラメータを用いて、出力電力を最大化する構造最適化アルゴリズムを開発した。このアルゴリズムでは、WDへの応用を想定し、ヒトの産熱能力を考慮した恒温動物モデルを導入した。

開発した集中定数回路モデルは、分布定数回路モデルを用いた解析結果から、わずかな誤差を生じるが、短時間で熱分布を再現することができた。この回路モデルと今回新たに開発したアルゴリズムで、構造を最適化したμTEGモジュールの性能解析を行い、これが体温を用いたWDの電源に応用可能な出力を有することを明らかにした。

本成果は米国IEEE(電気電子学会)の「IEEE Transactions on Electron Devices (トランザクション・オン・エレクトロン・デバイス)」誌に8月21日付けで掲載された。本研究は、JST知財活用支援事業 スーパーハイウェイ の支援を受けたものである。

薄膜熱電材料からなるゼーベック素子を半導体微細加工技術によって集積化したμTEGはWDの電源への応用が期待される。このようなμTEGの出力は、μTEGとこれをマウントするモジュールの構造、特にその熱アイソレーションに強く依存する。真空を用いたアイソレーションは、理論限界に近い出力を得ることができるが、μTEGモジュールの作製は難しくなる。一方、絶縁体によるアイソレーションでは、μTEGモジュールの作製は容易になるが、絶縁体に漏れる熱流の影響によって出力が劣化する。

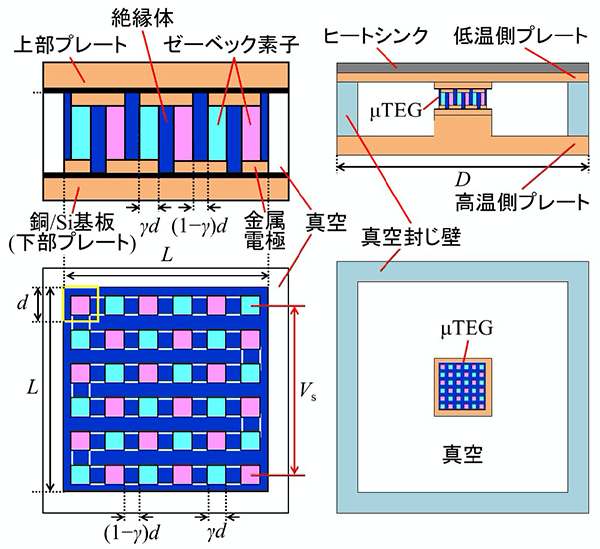

そこで本研究では、真空/絶縁体ハイブリッドアイソレーションモジュールを提案した(図1)。これは、μTEG部のみ絶縁体によるアイソレーションを行ったμTEGチップを真空のモジュール内にマウントした構造である。μTEGチップは半導体微細加工技術によって作製し、このμTEGチップの真空マウントはMEMS(Micro Electro Mechanical Systems: 微小電気機械システム)などで用いる真空封止技術で行う。モジュール表面から大気への放熱に必要な熱抵抗を確保するためのモジュール面積に対して、μTEG部の占有面積を十分に小さくできるため、このモジュール構造では熱抵抗を完全真空アイソレーションのものに近づけることが可能となり、高い出力が得られる(高出力設計が可能となる)。

図1. 提案した真空/絶縁体ハイブリッドアイソレーション・薄膜π型μTEGモジュールのデバイス構造

薄膜の熱電材料によって構成されるμTEG部(ゼーベック素子の集積領域)を絶縁体によって、このμTEG部以外の領域を真空によって熱アイソレーションをとる真空/絶縁体ハイブリッドアイソレーション構造を有する。このμTEGモジュール構造は半導体微細加工技術によって作製されたμTEG部(チップ)をモジュールに真空封止することで実現できる。

マイクロ熱電発電モジュールの設計において、出力電力を最大化するためにはトレードオフの関係にあるモジュールの熱抵抗と電気抵抗を最適化する必要がある。そこで,モジュールの熱抵抗と電気抵抗をμTEG内のゼーベック素子の占有面積の割合から決定される1つのトレードオフ・パラメータを用いて表現して、モジュールの熱抵抗と電気抵抗を放熱および負荷に対して最適化することで、出力を最大化する最適設計アルゴリズムを提案した。また、この最適設計アルゴリズムに適合するμTEGモジュールの集中定数回路モデルも構築した。

体温を用いたマイクロ熱電発電モジュールの設計においては系の設定も重要になる。従来の一定熱流モデルや、モジュールに一定の温度差を与える系モデルではヒトを恒温動物として表現できないことからWD応用には適合しない。そこで、ヒトの産熱能力を考慮した人体を恒温動物として正しく表現できる系モデルも導入した。

はじめに、正確な熱解析が可能な分布定数回路モデルを用いて、提案した集中定数回路モデルの検証を行った。提案した集中定数回路モデルは分布定数回路モデルの結果を誤差数%以内で再現できた。上述の構造最適化アルゴリズムに分布定数回路モデルを応用することは計算時間の問題から不可能であるが、これに比べて計算時間の極めて短い集中定数回路モデルを用いることで、構造最適化アルゴリズムの適応が可能になる。

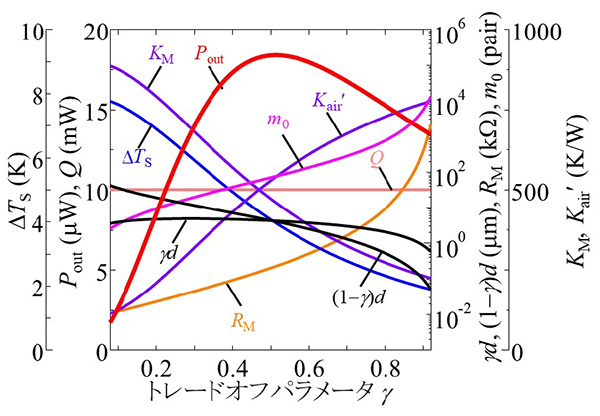

次に、上述の回路モデル、系モデル、最適化アルゴリズムを用いて提案したμTEGモジュールの構造最適化を行った。図2に構造パラメータおよび性能指標のトレードオフ・パラメータ依存性を示す(モジュール面積D2= 1 cm2あたり。この面積はμTEGの占有面積L2ではないことに注意)。グラフの横軸の各点で構造最適化を行っている。熱抵抗KMおよび電気抵抗RMはγの大きさにしたがって増加または減少して変化するが、出力電力Poutは特定のγの値においてピークを持つ。このγの値から最適構造を決定できる。特にこのアルゴリズムを用いてゼーベック素子のサイズ、数、モジュールに対するμTEG部の占有割合など出力の最大化に重要な各種構造パラメータを最適化できる。また寄生抵抗、真空封じ壁、放熱用ヒートシンクの影響なども調べることもできる。

図2. 出力電力Pout、設計パラメータ、性能指標のトレードオフ・パラメータγ依存性

γd、(1-γ)d、m0、KM、ΔTSはそれぞれゼーベック素子の幅、素子間幅、ゼーベック素子の素子対数、モジュールの熱抵抗、ゼーベック素子にかかる温度差である。設計にはD=1 cm、 ヒトの体温と外気との温度差ΔT0=10 Kを用いた。また、ゼーベック素子と電極間の寄生熱/電気抵抗も考慮してある。熱電材料にはBiTe系材料、絶縁体にはポーラスシリカを用いた。

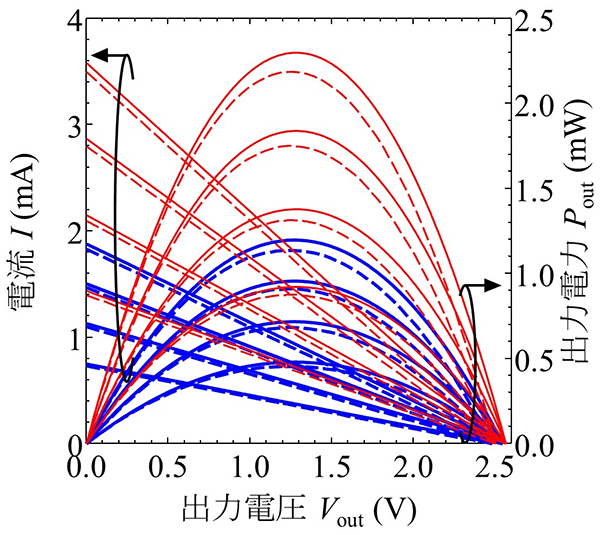

図3に最適設計をおこなった提案のμTEGモジュールの出力特性を示す。図では最適設計されたD2=1 cm2のモジュールを複数用いて、60~120 cm2の実装面積を実現している。図中の赤い線はモジュール表面からの放熱による熱抵抗も最適化した結果、青い線はアルマイト加工した平板による放熱を用いた場合の結果である(ともにそれぞれの条件で構造最適化されている)。前者は本モジュールの性能限界を示し、後者はWDへの実装を想定した場合の結果である。最適化の結果、リストバンド程度の実装面積(~100 cm2)を確保すれば、WDへの実装下においても、WDに必要となる短距離通信可能な電力を体温から発生できる。

図3. 最適設計された真空/絶縁体ハイブリッドアイソレーション・薄膜π型μTEGモジュールの出力特性

実線は本論文で提案したモデルを用いた結果、点線は分布定数回路モデルの結果。図中の赤い線はモジュール表面からの放熱による熱抵抗も最適化した結果、青い線はアルマイト加工した平板による放熱を用いた場合の結果である(ともにそれぞれの条件で構造最適化されている)。前者は本モジュールの性能限界を示し、後者はWDへの実装を想定した場合の結果である。最適設計されたD2=1 cm2のモジュールを複数用いて、60 - 120 cm2の実装面積を実現している

「ヒト」を対象とするIoTともいえるInternet of Humans(IoH)が注目を集めている。ウェアラブルデバイス(WD)はIoHにおけるマン・マシン・インターフェイスとして期待されている。近年、室温近傍においても高い熱電性能を有する熱電材料が開発され、また、ヒトの産熱能力に対する理解も深まり(従来、考えられていた産熱能力より十分に高い)、体温を用いた熱電発電技術のWDへの応用が注目されはじめた。

WDの最も電力を必要とする機能は無線通信であるが、IoHではスマートフォンなどのモバイルデバイスや無線LANなどといった中継器が存在する状況下での使用が想定されることから、これを近距離通信に限定することで、体温を用いた熱電発電をWDの電源に応用することが期待される。しかし、従来技術によるμ TEGをWDに実装しても十分な出力を得ることは難しい。

この理由として最も重要なものは、従来技術によって作製されたμTEGでは、WDの筐体(リストバンドを含む)からの放熱に対して熱的なマッチングを取ることが難しく、μTEG内のゼーベック素子に有効に温度差を生じさせることができない。したがって、半導体微細加工技術などを導入して、ゼーベック素子の寸法を従来に比べてさらに小さくすることで熱抵抗を最適化する必要がある。さらに、この熱抵抗のマッチングのためには、この系に適した特有のμTEGモジュールの構造も必要となる。

次に、このような微細加工したゼーベック素子を集積して構成されるμTEGモジュールの設計方法が重要な課題になる。特に、トレードオフの関係にあるμTEGモジュールの熱抵抗と電気抵抗の最適化から出力を最大化できる設計方法(素子形状、寸法、集積数、配置形態などの最適化)が必要となる。すなわち、恒温動物であるヒトを熱源とし、μTEG が実装されたWDから外界への放熱を考慮した系において出力を最大化できる最適設計アルゴリズムが必要になる。以上の重要課題はこれまでに系統的に検討されていなかった。本研究はこれらの課題をすべて解消することを目的とした。

WDはIoHにおける重要なマン・マシン・インターフェイスになるだけでなく、将来のスマート社会において、デバイスの存在を気にすることなく、いつでも、どこでも繋がるウェアラブルコンピュータやエッジコンピュータへの展開が期待されている。このようなデバイスの電源確保は重要な技術課題の1つになっているが、体温はこのようなデバイスに適したエネルギー源として期待できる。したがって、本技術は将来のウェアラブルエレクトロニクスにおける電源の基盤技術となることが予想される。

本研究では薄膜熱電材料と新型の熱アイソレーション・モジュールを用いているが、μTEG部におけるゼーベック素子の構成は、いわゆるπ型μTEG[用語4]と呼ばれるものである。本論文では、μTEG部にπ型を用いても真空/絶縁体ハイブリッドアイソレーション・モジュールを採用し、提案したアルゴリズムに基づき最適設計することで、WDに応用可能な出力が得られることを示した。μTEG部に薄膜熱電材料により適していると考えられる薄膜トランスバース型を採用すれば、さらなる高性能化も期待できる。薄膜トランスバース型μTEGも、本著者らによって提案されたものである(N. Chiwaki, T. Seino, and S. Sugahara, J. Micromech. Microeng. 28, 094003 (2018))。

用語説明

[用語1] マイクロ熱電発電モジュール : p型、n型のゼーベック素子を熱的には並列、電気的には直列に接続して構成され、温度差によって発電を行う小型(数cm2程度以下)の発電デバイスを熱電マイクロジェネレータまたはμTEG(Micro thermoelectric generator)という。μTEG を実装してモジュール化したデバイスをマイクロ熱電発電モジュールという。"μTEG"自身にこの意を含めることも多いが、実装形態が重要な場合には"マイクロ熱電発電モジュール"または"μTEGモジュール"という。

[用語2] ゼーベック素子 : 半導体などから構成され、素子の両端に生じる温度差によって起電力を発生する構造またはデバイス。

[用語3] 熱アイソレーション : 可能な限りゼーベック素子にのみ熱流が生じるように、μTEGモジュールの高温側部分と低温側部分を熱的に分離する構造。

[用語4] π型μTEG : 高温の領域に熱的に接続されるプレート(高温側プレート)と低温または放熱する領域に熱的に接続されるプレート(低温側プレート)との間にp型とn型のゼーベック素子を交互に複数並べ、隣り合うp型とn型のゼーベック素子を熱的に並列、電気的に直列に接続して構成したマイクロ熱電発電デバイスの1種(図1の左上の図参照)。

論文情報

掲載誌 : |

IEEE Transactions on Electron Devices |

論文タイトル : |

Modeling and Design of Thin-Film π-Type Micro Thermoelectric Generator Using Vacuum/Insulator-Hybrid Isolation for Self-Powered Wearable Devices |

著者 : |

Yusaku Shiotsu, Toshimasa Seino, Tsuyoshi Kondo and Satoshi Sugahara |

DOI : |

お問い合わせ先

東京工業大学 科学技術創成研究院 未来産業技術研究所

准教授 菅原聡

E-mail : sugahara@isl.titech.ac.jp

Tel / Fax : 045-924-5456

取材申し込み先

東京工業大学 総務部 広報課

E-mail : media@jim.titech.ac.jp

Tel : 03-5734-2975 / Fax : 03-5734-3661