研究

研究

vol. 41

物質理工学院 材料系 教授

竹山雅夫(Masao Takeyama)

長年にわたり、高温・高圧下で使われる金属材料の組織設計と強化機構に関する研究を進めているのが、物質理工学院 材料系の竹山雅夫教授だ。

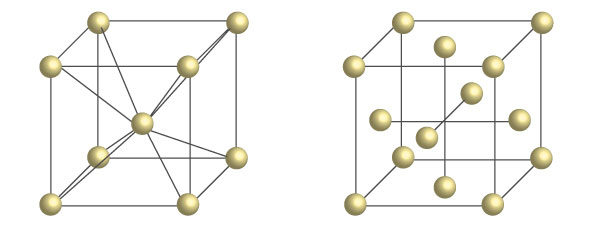

とりわけ資源が豊富で価格も安く、人類の文明・文化に深く関わってきた鉄。“鉄は神様からの贈り物”だと力を込める竹山。「鉄は、通常の金属とは異なり、温度を上げていくと結晶構造がフェライトと呼ばれる体心立方晶(bcc)からオーステナイトとよばれる面心立方晶(fcc)へと密な構造に変わる不思議な性質を持った金属です。この結晶構造変化(α ⇄ γ 相変態※1)を利用すれば工夫次第で様々な性能を引き出すことができます。だからこそ社会インフラをはじめ、色々な製品に使われるとても魅力的な材料なのです。今後も鉄の可能性はまだまだ引き出せますよ」と竹山は語る。

これまでの研究の蓄積と常識に捉われない発想で、高温材料としての鉄の可能性をはじめ、金属材料の新たな可能性を拓く竹山の挑戦は続いている。

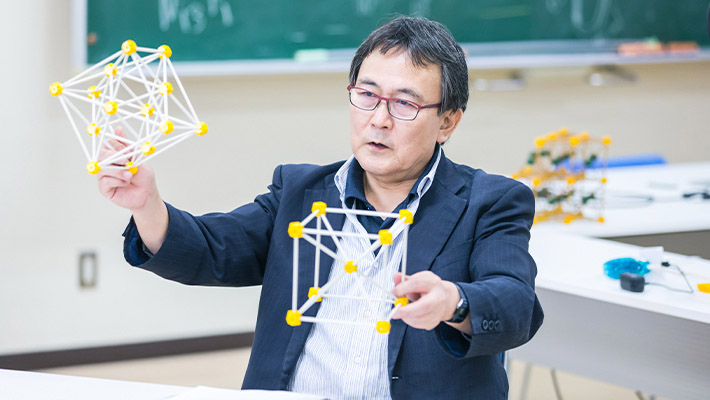

【左】体心立方格子構造(bcc構造:フェライト)と

【左】体心立方格子構造(bcc構造:フェライト)と

【右】面心立方格子構造(fcc構造:オーステナイト)

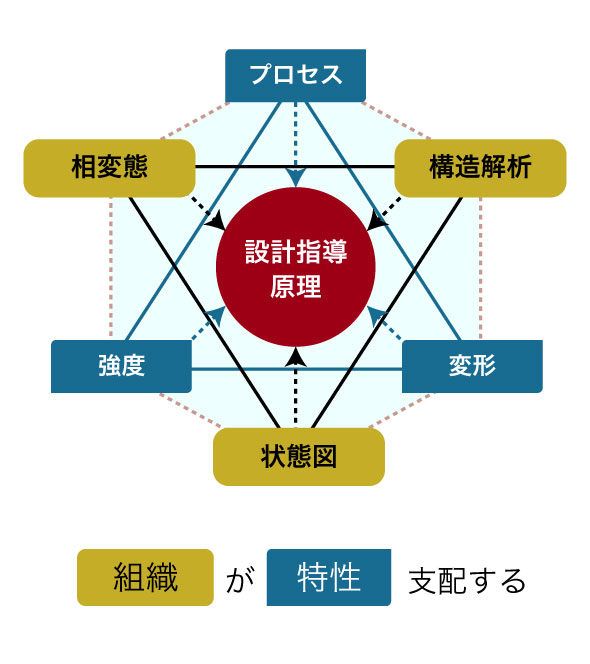

竹山の研究は、発電用プラントや航空機エンジンのように高温・高圧という極めて過酷な環境下において、高い耐熱性能と強度が要求される金属材料の組織を原子レベルで制御する“組織設計指導原理”の構築だ。

「カーボンニュートラルに向けて、日本のCO2排出量の約3割を占める化石燃料を熱源とする火力発電部門を減らすべき、というメッセージが蔓延していますが、風力や太陽光だけでは日本の年間の総電力(約1万億kWh)は賄えません。イメージではなくきちっとしたデータに基づいて議論するのが研究者の務め。電力の安定供給を考えると、今後熱源となる燃料はカーボンフリーである水素やアンモニアなどへと変わっていくと思いますが、それも火力です。火力発電は将来に渡って重要な役割を担うと考えられ、そうなると、ますます高温・高圧という過酷な環境下において使われる金属材料が求められます。私の研究はその耐熱材料の設計開発の基礎となる原理原則を見出すことですので、必ずカーボンフリーの社会の実現に役立ちます。日本の耐熱材料の研究は世界一です。カーボンフリー社会を見据えて研究を加速させ、きちんと準備しておくことが大事でしょう」。

「私は、研究者として、まず、金属の原理原則を追求し、理解したいと考えています。そして学理に基づき、産業界に対して『金属材料の性能を向上させるにはこうすると良い』といった提言をすることで、産学連携でイノベーションを起こし、世界が直面するエネルギーや環境問題の解決に材料の立場から貢献したい。それが私の果たすべき役割だと思っています」。

指導原理の構築に必要な6つの学理

指導原理の構築に必要な6つの学理

竹山の研究は、組織設計が材料の特性を決めるという考え方に基づいている。まず、求められる特性を理解し、その上で原子レベルの組織設計を行う。「多くの人が、金属材料の特性は合金の成分によって決まる、と考えているでしょう。ところが、同じ成分であっても組織を変えれば性能はガラッと変わる。そこに材料設計の醍醐味があります」と竹山。

その組織設計の指針となるのが「平衡状態図」だ。金属材料の状態図とは、ある合金をある温度において無限時間保持した場合にどのような「相」が存在するかを教えてくれるマップである。「新たな高温材料を設計する上で、状態図は究極の目標を達成するための最重要手段であり、必要不可欠なものです。しかし、既存の多成分系の状態図の多くは信頼性に欠けます。また、研究されていない系も多い。したがって、ないものは実験と計算を駆使して自分で作る。非常に手間と時間がかかるので誰もがやりたがらない研究の一つです」と竹山。そうやって設計された材料を、研究室にある数多くの実験機器で試作し、解析し、検証する。工学的アプローチを重ねることにより、必要な性能を備えた新たな材料を作り出してきた。

試料(合金)の中にどのような元素が含まれるかを分析

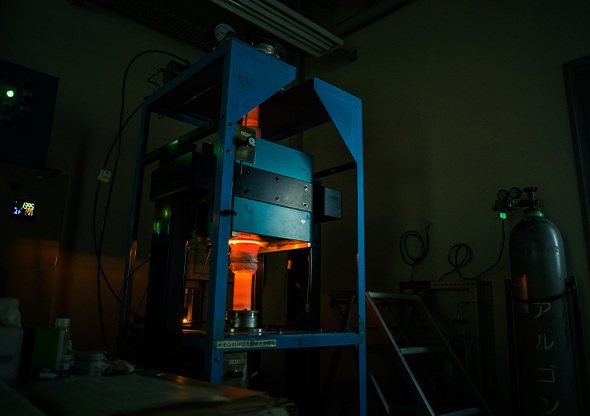

高温環境下で金属材料の組織を制御する実験

竹山の研究のキーワードは「金属間化合物」である。金属間化合物とは、2種類以上の金属が結合することで新たな性質をもつ物質のことだ。

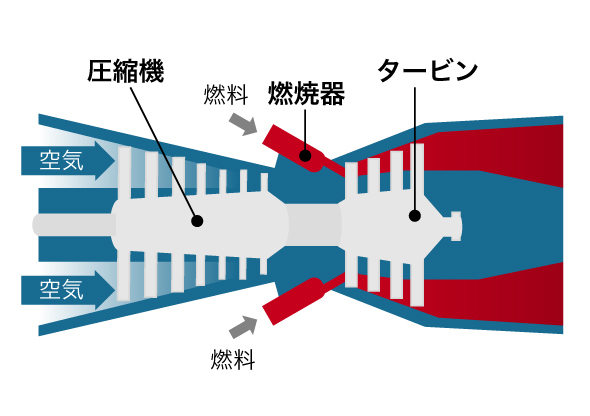

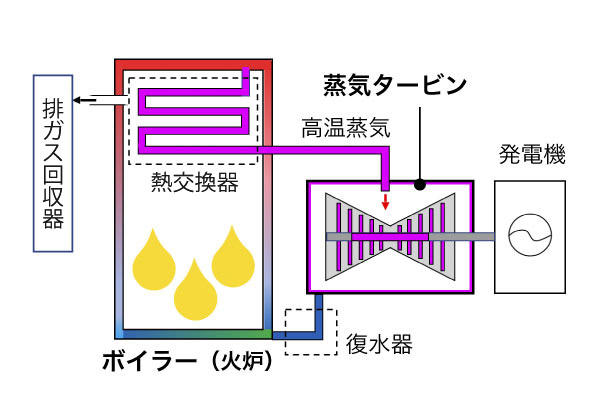

まず発電用プラントで使用する金属材料の研究について紹介しよう。火力発電にはLNG(液化天然ガス)を燃料とする「ガスタービン」と石炭を熱源とする「蒸気タービン」がある。前者は、大量に吸い込んだ空気を圧縮する「圧縮機」、その圧縮空気と燃料を燃焼させる「燃焼器」、そして、高温・高圧になった燃焼ガスを使って翼(ブレード)を回転させる「タービン(原動機)」の3つで構成され、タービンの回転力を利用して発電機を回転させて電力を産み出す。航空機のジェットエンジンも同じ仕組みであり、タービンの回転力を推進力に利用する。一方、蒸気タービンは、化石燃料の燃焼により水を高温・高圧の蒸気(超臨界状態)に変換する「ボイラー(熱交換器)」とその蒸気によって翼を回転させる「タービン」からなり、その回転力を利用して発電するのはガスタービンと同じである。ガスタービンの排熱を利用して蒸気タービンを回転させる高効率な複合発電方式もあり、いずれも翼を回転させる熱媒体が高温になるほど効率は向上する。

ガスタービンの構成

蒸気タービンの構成

ガスタービンの燃焼ガス温度は1600℃以上であり、それを構成する部材にはニッケル(Ni)基超合金が使われる。一方、蒸気タービンの蒸気温度は約600℃であり、ボイラーの熱交換器やその蒸気をタービン室まで運ぶ配管、また、タービン室などの部材には通常bcc構造(フェライト)の鉄(Fe)基合金※2が使われている。蒸気温度約600℃の発電プラントは「超々臨界圧(USC)発電」と呼ばれ、日本は世界最高の発電効率を実現する材料技術を持っている。しかし、近年CO2排出量削減とエネルギーの安定供給を両立させるため、発電効率の更なる向上を目指して火力発電の蒸気温度を700℃以上まで高める「先進超々臨界圧(A-USC)発電プラント」の開発が日欧米で進められてきた。そうなると、従来のフェライト基合金(使用限界温度が約650℃以下)は使えない。つまり、A-USCプラントの実現には新たな高強度耐熱金属材料の開発が必要となる。発電プラントは日々連続運転されるため、使用温度で100 MPa(メガパスカル)の応力を負荷されたまま10万時間(10年)以上高温にさらされても壊れない材料が必要となる。すなわちクリープ強度に優れた材料が求められる。クリープとは物体に高温で持続的に応力を負荷することで、時間の経過とともに歪みが増大する現象のことだ。通常この温度になると、航空機のジェットエンジン材料として実績のあるニッケル基合金が候補材料として挙がるが、竹山の研究は、この“蒸気温度800℃としても10万時間クリープ破断強度100 MPa”を満たす耐熱性に優れた材料を鉄基合金で実現することだ。

「『鉄基合金で、800℃、10万時間クリープ破断強度100 MPa以上なんて夢物語。ニッケル基合金以外は考えられない』というのがこれまでの常識でした。しかし、ニッケルは高価なレアメタルであり、その価格は鉄の約50倍、しかも上昇傾向にあります。私は資源量が豊富で安価な鉄基合金を使ってこれを実現する、鉄でどこまで高温化が可能かという、極めて挑戦的なテーマに取り組みました」と竹山は語る。

竹山の挑戦には勝算があった。「鉄の面白さは温度と添加する元素の種類や量によって、結晶構造が大きく変わる点にあります」。竹山が注目していたのが、鉄の高温における結晶構造だ。鉄は、高温ではニッケル基合金と同じfcc構造(オーステナイト)をとる。「これまでもオーステナイトを素地に持つ耐熱材料は色々開発されていますが、それらの耐熱性能が低いのは、強化相に炭化物(炭素と金属元素の化合物)を用いているから。一方、ニッケル基合金は、強化相に熱力学的に安定な金属間化合物を用いることで優れた耐熱性を得ています。同じfcc構造でありながら、ニッケル基合金に比べてオーステナイトのクリープ強度が劣るのはそこに原因がある。金属間化合物を強化相とし、かつ、高温では弱化因子として働く結晶粒界を金属間化合物相で覆ってやれば耐熱性能を700℃以上にすることができるのではないかと考えたのです」と竹山。「私は長年にわたり、なぜ、金属間化合物を強化相に使うオーステナイト系耐熱材料が存在しないのかということに強い疑問をもっていました」と竹山は振り返る。

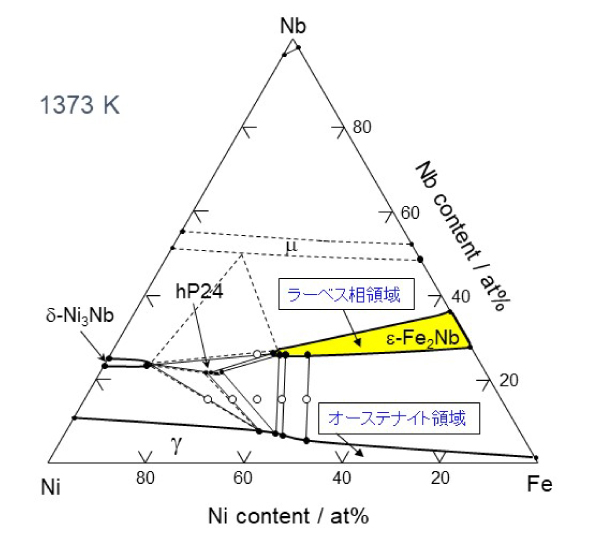

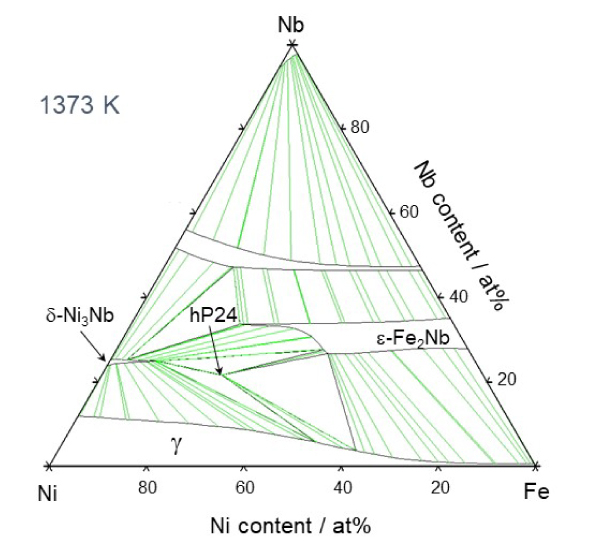

そこで、竹山は色々な人に、金属間化合物を使うオーステナイト系耐熱材料が存在しない理由を聞いて回った。その結果、「金属間化合物は硬くて脆く、使えない」というのが常識となっている一方で、実際に試してみた人はいないことが明らかになった。「常識を疑うことは重要です。私はFe-Ni-M(Mは遷移金属元素)という三元系の状態図を丹念に調べていきました。

Fe-Ni-Nb 三元系の1373Kにおける実験状態図

Fe-Ni-Nb 三元系の1373Kにおける計算状態図

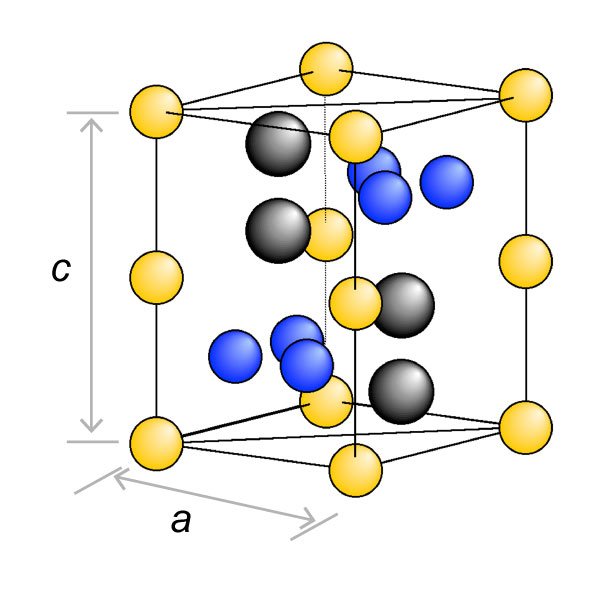

その結果、『ラーベス相※3』と呼ばれる鉄原子2個とM元素1個からなるFe2M型の金属間化合物相が存在する領域を特定しました。高温で長時間さらされて壊れた材料にはこのラーベス相が認められ、この相は有害な相だと考えられたことで、これまでラーベス相の生成を避ける材料設計が行われていたのです。しかし、そこには時間軸が入っていません。ラーベス相は高温で長時間経ってから生成する安定な相です。劣化の原因は、ラーベス相ではなく、最初に強化相として利用した炭化物が時間の経過とともに金属間化合物へと変わっていくその組織変化、不安定性にある。したがって、そのラーベス相を最初から強化相として利用すれば高温クリープ強度の向上に有効な強化相になるのではないかと予想しました」。

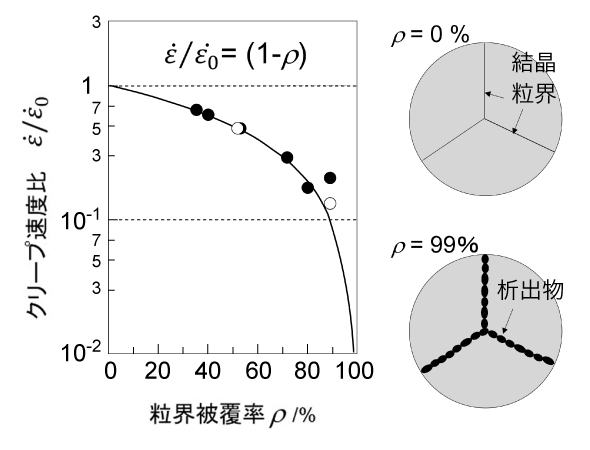

そこで、竹山はラーベス相を生かしたオーステナイト系耐熱材料の研究を開始した。まずは、そのための組織設計の指導原理を構築し、「粒界析出強化」という新たな強化手法を編み出した。これは、結晶粒と結晶粒の界面である結晶粒界をラーベス相で被覆し、その被覆の程度を高くすることで強化する手法だ。

ラーベス相の結晶構造

ラーベス相の結晶構造

粒界析出強化機構

粒界析出強化機構

それにより設計した鉄基合金は、竹山の予想通り、ニッケル基合金にも匹敵するクリープ強度があることが判明した。鉄基合金でもニッケル基合金並みのクリープ強度が得られることを実証したのだ。

「粒界析出強化のアイデアは、実は学生時代に遡ります。学位論文で、析出物※4による結晶粒界の被覆率とクリープ強度の関係を調べたのです。すると、結晶粒と結晶粒の間の粒界の被覆率が高いほどクリープ強度も高まることに気付きました」。

次に、航空機エンジン用の金属材料に関する竹山の研究を紹介しよう。

ジェットエンジンの構造は基本的に発電用の地上用ガスタービンと同じだが、決定的に違うのは、飛翔体であるため、軽量化が求められることである。燃費の向上には、取り込む空気の圧縮比を上げることと、燃焼後のエネルギーを可能な限り有効利用することにある。圧縮空気の温度は約600℃であるが、最近では圧縮比を上げて700℃でも耐えうる高温・高強度な材料が求められている。また、タービン側では、1000℃以上の燃焼ガスが直接吹きつけられる高圧タービン(HPT)と、そのガスをさらに利用して動力を産み出す低圧タービン(LPT)に分けられる。

これまでジェットエンジンの圧縮機翼やLPT動翼には、ニッケル基合金が使われてきた。しかし、燃費向上のため、より軽量かつ高強度の金属材料が求められている。その材料として竹山が研究を進めているのがチタンアルミ(TiAl)基合金だ。チタンアルミは比重がニッケルの約半分で、高温強度や耐酸化特性に優れることから、動翼材として最も注目されている金属間化合物材料だ。

「鋳造※5によって製造されたチタンアルミ基合金製のLPT動翼は2012年からボーイング787型機のエンジンに搭載されていますが、実用化までには約20年の歳月が費やされています。新たな材料を人命に関わるエンジン材料として実用化するには、製造プロセスから強度まで様々な安全性能試験をクリアする必要があり、大変なんです。また、2016年には鍛造※6によって成形されたLPT動翼がエアバス航空機A320neoのエンジンに搭載されました。鍛造材は鋳造材に比べて破壊に耐える靭性(じんせい)などの性能を高めることができます。私はこの鍛造プロセスによる組織設計の指導原理を世界で初めて構築しました。それを欧州の研究者と企業がいち早く取り入れたのです」と竹山。

その設計指導原理の構築のアプローチは、鉄基の場合と同じだ。

「まず、TiとAlの二元素にもう一つある元素を添加したTi-Al-M(Mは遷移金属元素)三元系の状態図を構築します。この三元系の状態図情報は当時全くなかったのでこれも自分達で作りました。着目したのは、合金の基本となるTiAl相(γ相と呼ぶ)と高温で平衡する相です。そこから、γ相と平衡する相にはTi3Al相(α2相と呼ぶ)とbcc構造のTi相(β相と呼ぶ)があり、これら3つの相が互いに共存する領域が存在すること、また、その共存領域の組成が温度によって大きく移動することがわかりました。そこから、TiとAlの二元系では全く存在しない相変態を見出したわけです。この相変態を利用すると、これまで不可能と言われてきた鍛造プロセスが可能となり、高強度・高靭性なチタンアルミ基合金の組織及びプロセス設計原理を作ったのです。この研究報告をしたのは1990年代後半だったと思いますが、当時は誰も理解できず、ほとんど注目されませんでした。当時は鋳造プロセスが主流であり、脆い金属間化合物を鍛造するなど不可能だという先入観があったのでしょう。でも見ている人は見ていて、それが欧州の大学と企業であり、実用化に結びついたということです。日本の企業でなかったのが少し残念ですね」と竹山。

このチタンアルミに関する研究においても「組織設計が材料の特性を決める」を実証した竹山は、その高強度化のメカニズムを明らかにし、さらに特性の向上を図るために、最近では3次元、あるいはそれに時間軸を取り入れた4次元での組織解析に取り組んでいる。

金属材料の表面を20 nm(ナノメートル:1 nmは1ミリの100万分の1)ごとに薄く削っては撮影し、これを500回以上繰り返し、それらの画像を統合して作成したTiAl基合金の3次元画像。2次元画像では粒子にしか見えなかった白い相が、実は細長く連なった板状であり、それが強度と靭性の向上に寄与していることなどがわかった。

竹山の鉄基合金の研究の一部は科学技術振興機構(JST)の「先端的低炭素化技術開発(ALCA)」において、また、チタンアルミの研究は内閣府の戦略的イノベーション創造プログラム(SIP)の「革新的構造材料」の支援の下で実施され、竹山はこれらのプロジェクトでリーダーとして研究を指導している。竹山はこの成果が高く評価され、2018年に日本鉄鋼協会により学術功績賞を、また、2020年には日本金属学会から本多記念講演賞を受賞した。

そもそも竹山が、金属材料の研究者になろうと思ったきっかけは高校生時代に遡る。「高校時代だったかな、一度だけ、金属材料の研究者で北海道大学の教授だった父に、どんな研究をしているのか尋ねたことがあり、“鉄の中に炭素を入れるとどうして硬くなるのか”という話をしてくれましてね。『研究は面白い?』と聞くと『とても面白いぞ』という答えが返ってきて、それが同じ道を歩み始めた現在の自分の原点ですかね」。

そんな竹山が、未来を担う若者たちに向けメッセージを送る。「興味を持つこと、疑問を抱くこと、努力すること、そして謙虚になること。私はチタンアルミの研究を30年続けています。多分、世界で最も長くこの材料を研究している人間だと思いますよ。継続は力なり。時代の流行に乗って予算を取りやすいテーマや論文を書きやすいテーマに安易に流れるのではなく、自分が心から面白いと思うテーマをとことん追求してほしいですね。あとは、常識や先入観に捉われないということ。新聞や教科書に書いてあること、先生の言っていることをすべて正しいと鵜呑みにするのではなく、『本当にそうだろうか?』と疑問をもつことが重要でしょう。そうして自分で確かめるという姿勢を大事にしてほしいと思います」。

「相」とは、気体・液体・固体などの物質の状態のことで、材料における相変態とは結晶構造が変わることを指す。分かりやすい例では、水(液相)は0℃以下で氷(固相)に変わり、100℃で蒸気(気相)に変わる。固体だけの相変態もあり、鉄は、低温から910℃まではbcc構造の鉄(α相)であるが、910℃から1400℃まではfcc構造の鉄(γ相)に相変態する。

50%以上の鉄を含む合金を鉄基合金という。同様にニッケルの場合はニッケル基合金、チタンアルミの場合はチタンアルミ基合金という。

高い電気伝導性をもつ一方で、金属の特徴の1つである塑性や展性が著しく低いという特徴をもつ金属間化合物の相。

過剰に溶解していた原子が母体となる結晶からわかれ、新たに形成されて出てきた生成物。

材料を融点よりも高い温度で熱し液体にしたあと、型に流し込み冷やし固める加工方法。

金属を叩いて圧力を加えることで強度を高め、目的の形状に成形する加工方法。

竹山雅夫(Masao Takeyama)

物質理工学院 材料系 教授

スペシャルトピックスでは本学の教育研究の取組や人物、ニュース、イベントなど旬な話題を定期的な読み物としてピックアップしています。SPECIAL TOPICS GALLERY から過去のすべての記事をご覧いただけます。

2021年9月掲載